В данной статье мы с вами поговорим об одном из важных этапов на пути от ростка до чашки – сортировки кофе. Вы узнаете о том, как происходит первичная сортировка на фермах, а также на производствах по обжариванию кофе. Кроме того, мы приведем примеры всех возможных и самых распространённых дефектов зеленого кофе. Давайте скорее начнем!

Сортировка кофейных ягод

Первичная сортировка на фермах

После проведения всего цикла обработки приключение кофейных зерен на ферме не заканчивается – его ожидает сухая очистка, сортировка на определение грейда и проверка на наличие дефектов.

Обычно весь процесс очистки происходит на специально оборудованных станциях. Попав на станцию, кофе помещают на виброплатформы, что позволяет удалить посторонние объекты, например ветки. Затем кофе отправляют на халлинг.

Халлинг – процедура очищения зеленого кофе от пергаментной оболочки в мытой арабике и от засохшей ягоды в натуральной арабике. Это последний производственный этап для получения зеленого кофе. Халлинг проводится в специальных машинах, похожих на большие блендеры.

После процедуры халлинга производитель получает зеленые очищенные зерна.

Дальше зеленый кофе сортируют по размеру и плотности. Делают это с помощью сита различных размеров, где 1 скрин = 1/64 дюйма. Тем не менее, для удобства скрин обозначается одним числом (например, 18/64 дюйма = просто 18 скрин).

И наконец последний этап – сортировка от дефектов. На этой стадии специалисты находят и отбраковывают попавшие в общую массу камни, ветки или некачественные зерна. Сортировка может проходить как вручную, так и с помощью специальных машин – сепараторов, которые автоматически сортируют кофе, например, от черных, переферментированных зерен. Но далеко не все дефекты возможно отсортировать на этой стадии, так как многие из них почти неотличимы от нормальных зерен.

В руководстве SCA (Specialty Coffee Association) «Arabica green coffee defect handbook» дефекты разделены на две группы: первичный (полный дефект) и вторичный (частичный дефект).

-

Первичные дефекты – это те недостатки, которые оказывают сильное влияние на вкус чашки кофе.

-

Вторичные дефекты – зерно имеет недостаток, но не сильный и в небольших количествах, и, как правило, не повлияет на вкус в чашке кофе.

Наличие того или иного типа дефектов существенно влияет при оценивании качества кофе и присуждении ему баллов по системе SCA. Так, на 350 грамм зеленого кофе не должно быть ни одного полного первичного дефекта или не более пяти полных вторичных. В таком случае кофе сможет претендовать на высокие оценки, но, разумеется, только после дегустации.

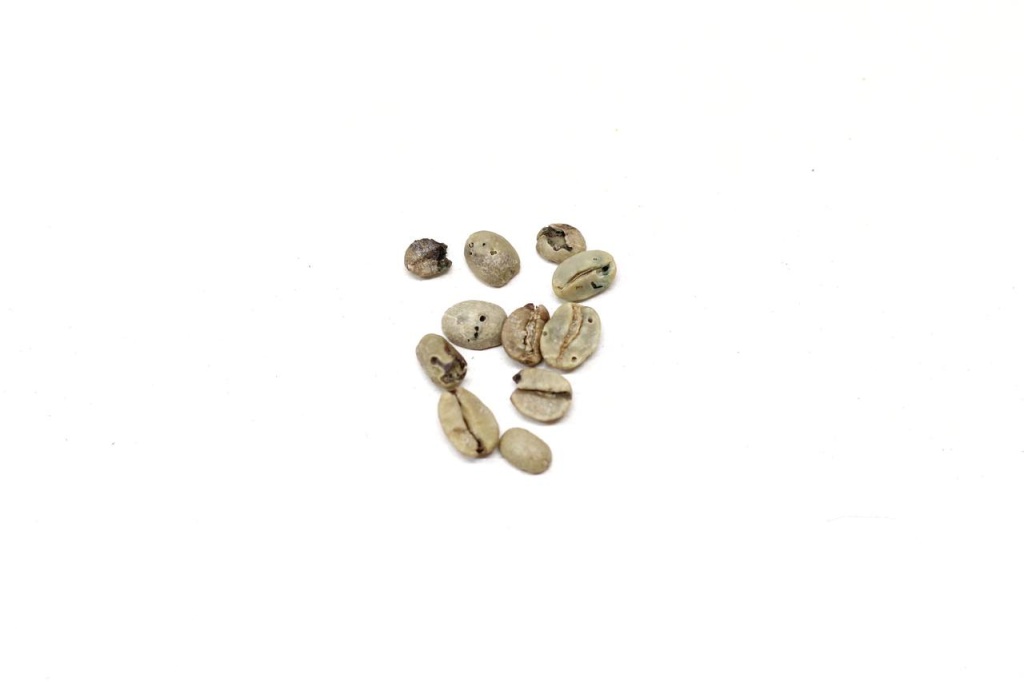

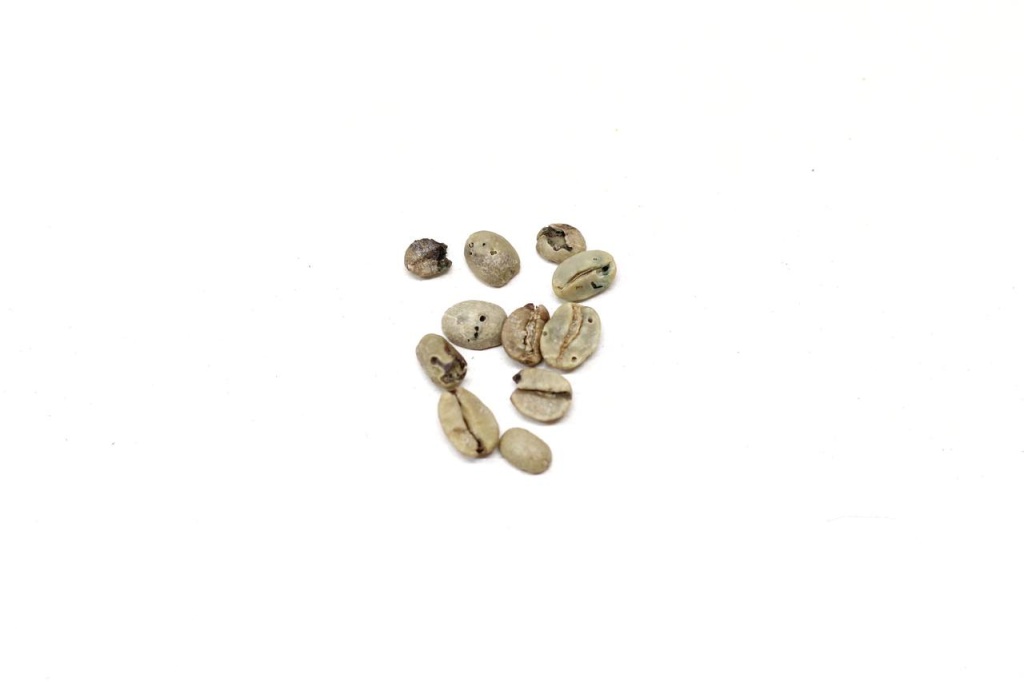

Виды дефектов зеленого кофе

Ошибки во время производства кофе могут привести к появлению дефектов. Они, в свою очередь, портят не только вкусовые характеристики, но и внешний вид кофе, так как сильно выделяются на фоне здоровых зерен.

В руководстве SCA «Arabica green coffee defect handbook» приводится полный перечень всех первичных и вторичных дефектов, с которыми может столкнуться производитель кофе. В настоящее время при сортировке кофе все специалисты руководствуются стандартами из этого руководства.

Дефекты разделяются на следующие категории и виды:

1. Дефекты, связанные с посторонними предметами

Наличие среди кофейных зерен посторонних предметов, включая камни, ветки, осколки стекла, гвозди и прочие. Нахождение их в мешке свидетельствует о некачественной сортировке обработанного на ферме кофе. Данный вид дефектов опасен для оборудования, особенно для кофемолок.

Дефект считается первичным, наличие 1 шт = полный дефект.

2. Дефекты, связанные с внешним видом зерна

Зерно с таким дефектом отличается от остальных цветом оболочки: может быть, как светлее обычных, так и темнее вплоть до черного цвета. Наиболее эффективный метод сортировки – ручной или с применением точных оптических машин.

Перечислим наиболее распространенные примеры такого дефекта:

-

Черные зерна (первичный дефект) – почерневшие в результате чрезмерной ферментации зерна. Такие зерна могут быть как полностью, так и частично черными. Обычно менее плотные и отличаются меньшим размером, нежели обычные зерна.

Дефект считается первичным, наличие 1 шт = полный дефект.

-

Частично черное зерно – незрелое, часто сморщенное, почти черного цвета, кофейное зерно с блестящей серебристой оболочкой.

Дефекты считаются вторичными, наличие более 3 шт = полный дефект.

Дефекты считаются вторичными, наличие более 5 шт = полный дефект.

Дефект считается первичным, наличие 1 шт = полный дефект.

Если зерно закисло полностью, то такой дефект считается первичным, наличие 1 шт = полный дефект.

Если зерно закисло частично, то такой дефект считается вторичным, наличие более 3 шт = полный дефект.

-

Квакеры – незрелые кофейные ягоды. В обжаренном виде их легко отличить от нормальных зерен по очень светлому, практически желтому цвету. На некоторых квакерах вы также сможете увидеть следы от укусов насекомых или характерную пигментацию – это результат заболевания ягоды. Их чрезмерное наличие говорит либо о некачественно проведенной сортировке, либо о недостатке питательных веществ в почве, на которой росло кофейное дерево.

Как в первом, так и во втором случае в квакерах будет недоставать сахаров, крахмала и прочих веществ, от которых зависит вкус напитка, делая его более плоским, невыразительным, травянисто-горьким.

Избавиться от квакеров на 100% невозможно, даже в очень хорошем кофе. Это связано с тем, что квакеры легко различимы лишь перед началом обработки, но после нее ягоды с дефектом «сливаются» с прочими.

Дефект считается вторичным, наличие более 5 шт = полный дефект.

3. Дефекты, связанные с формой кофейного зерна

Эта категория включает в себя все возможные недостатки поверхности зерна (надколы, укусы насекомых, заражения и прочие).

-

Зерна, поврежденные насекомыми – зерна, подверженные нападению жуков-бурильщиков и прочих вредителей в сфере выращивания кофе. Жуки зарываются в ягоду, когда та находится на дереве, прокладывают канал для того, чтобы оставить там свое потомство, которое впоследствии проложит второй канал и покинет ягоду. При этом на ягоде остаются характерные следы укусов и легкая пигментация вокруг канала.

Лучший (при этом и самый дорогой) способ избавиться от жуков – инсектициды, которыми обрабатывается все кофейное дерево для предотвращения размножения. Вредители – чуть ли не одна из главных проблем на любой ферме и влечет за собой большие финансовые траты, так как нужно приобрести инсектициды, оплатить труд работников. Если этого не делать, жуки могут привести к опустошению ягод.

Дефект считается вторичным, наличие более 10 шт = полный дефект.

Однако самый плачевный сценарий происходит при полном заражении зерна. В таких плодах во время распыления инсектицидов погибли жуки, что приводит к недопущению всей партии с этого дерева на экспорт.

Дефект считается первичным, наличие более 5 шт = полный дефект.

-

Сломанные, сколотые или порезанные зерна – дефект, появляющийся обычно в мытой арабике. Причина возникновения – неправильно настроенное оборудование по депульпации мякоти зерна. Оно создает чрезмерное трение, что приводит к данному дефекту.

Дефект считается вторичным, наличие более 5 шт = полный дефект.

Дефект считается вторичным, наличие более 5 шт = полный дефект.

4. Дефекты, связанные с сухим кофейным плодом

-

Зерно в пергаментной оболочке – зерно, покрытое пергаментной оболочкой. Свидетельствует о некачественной регулировке машины для шелушения (hulling). Зерна с таким дефектом более плотные, их можно удалить с помощью сортировщика.

Дефект считается вторичным, наличие более 5 шт = полный дефект.

В мытом способе перед погружением в ферментационные чаны все ягоды проходят калибровку на предмет спелости, где все неспелые ягоды всплывают на поверхность, тогда как спелые остаются на дне. Обычно все всплывшие ягоды удаляют. Однако наличие кофейных плодов вместе с зеленым кофе означает, что отсортировки перед обработкой либо не было, либо пропустили. Также возможно, что уже после ферментации ягоды обсаживались на технически неисправном оборудовании.

Дефект считается вторичным, наличие более 5 шт = полный дефект.

Вторичная сортировка в ростерии

Но даже сортировка на станциях обработки перед экспортом не может спасти от дефектов на 100%. Во время транспортировки от станции мелкие камни, веточки и прочий мусор могут попадать в кофейные зерна. Также следует помнить о том, что мытая обработка кофе проходит в бетонных чанах, осколки от которого могут попасть в продукт.

Наличие в кофе таких предметов могут не только причинить вред кофейному оборудованию, но и испортить настроение потребителя. Чтобы этого не допустить, на производстве после обжарки кофе пропускают через оборудование для очистки от мусора – дестонер. Поток воздуха в трубе поднимает кофе по трубе в бункер. Все что тяжелее кофейных зерен попадает в съемный лоток. Такая процедура необходима даже для кофе высокого качества.

Тем не менее, дестонер помогает избавиться только от инородных предметов. А как же быть с другими дефектами, которые не удалось отбраковать на ферме? Для этой цели производители кофе используют сепараторы.

Фотосепаратор – оптический сортировщик, позволяющий осуществить сортировку разных сыпучих и гранулированных материалов и продуктов, основываясь на анализе электромагнитных волн, цвета определенного объекта.

Когда была внедрена технология?

Японская компания Satake, основанная в 1896 году Риичем Сатеке считается одним из пионером в производстве фотосепараторов. Вот уже на протяжении 126 лет компания специализируется на производстве высокоточных машин для обработки рисовой, зерновой, бобовой продукции, и в химической промышленности. Наряду с техникой для обработки, Satake производит и оптические машины для сортировки сыпучих продуктов – фотосепараторов.

В 1931 году при сотрудничестве с Satake в США началось массовое производство автоматического оборудования для сортировки арахиса.

А ещё позднее, в 1993 году, на рынок производства фотосепараторов вышла и китайская компания Meyer. В связи с тем, что часть сотрудников компании в начале 2000 года решила отделиться и создать свой аналогичный бизнес, руководству Meyer пришлось немедленно реагировать и придумать конкурентное преимущество своих устройств. Тогда была впервые применена технология автоматического анализа сырья. В аппарат погружаются сначала отдельно качественное, а затем отдельно дефектное сырье. Машина фотографирует и запоминает их характеристики, что позволяет с меньшей погрешностью выполнять функцию.

В дальнейшем технологию стали перенимать многие компании пищевой промышленности во всем мире. Уже сегодня во многих странах, в том числе и в России (с оговоркой на то, что 60-70% компонентов иностранные), фотосепараторы не только производятся, но и с высокими темпами внедряются в пищевой сектор.

Принцип работы фотосепаратора

Все существующие на сегодняшний день фотосепараторы различаются в зависимости от типа сенсора. Выделяются следующие типы:

- Монохромные (ССD, CMOS) – способны различать не цвет, а оттенки (интенсивность оттенка);

- Цветные (RGB) – различают и анализируют основные цвета (из названия сенсора: red-красный, green-зеленый, blue-синий), а также производные от них;

- Рентген (X-RAY) – сортировка осуществляется не по цветовому свойству, а по структуре поверхности продукта. Некоторые инородные предметы схожи с зерном по цвету, а значит есть их риск пропустить, но только не с рентген сортировкой;

- Инфракрасные (InGaASs-камеры) – сортировка также происходит по анализу структуры.

Работают современные фотосепараторы по схожему принципу: предварительно, с помощью программного обеспечения, настраиваются необходимые допустимые параметры для «годного» и «негодного» продукта. Для этого оператор вручную отбирает качественное сырье и запускает алгоритм машины (ниже приведено подробное описание работы устройства). Сенсоры фиксируют картинку и в дальнейшем подобные зерна будут распознавать, как качественные. Тоже самое проделываем с дефектами.

В верхний бункер приема засыпают необходимое сырье (это может быть не только кофе). Включается вибропитатель, которые двигает сырье на лоток для равномерного распределения порций для сортировки. Затем сырье попадает в зону осмотра и анализа: малыми порциями зерно падает вниз, в это время на него с двух сторон смотрят камеры.

Благодаря установленным настройкам они распознают какое зерно является качественным, а какое нет. Ниже камер находятся несколько форсунок. Компьютер посылает сигнал на определенную форсунку, та открывается и поток сжатого воздуха выталкивает зерно с дефектом в одну сторону, а нормальное зерно не меняет траекторию и летит дальше. В среднем количество форсунок может быть около 50-ти штук.

Что используем мы?

Современное кофейное производство должно идти в ногу со временем и совершенствоваться, инженеры постоянно анализируют работу оборудования с целью повышения качества.

Как мы сказали в начале, дефекты встречаются даже в весьма качественном кофе, так как они могут появиться уже после этапа сортировки на кофейной ферме. Сортировать же вручную после обжарки – далеко не самая простая, быстрая и уж тем более эффективная задача. Поэтому мы с нашей командой приобрели и уже используем наряду с азотным запайщиком, о котором вы можете прочитать в предыдущей статье, и фотосепаратор от отечественных производителей Sapsan.

Модель Sapsan SE, которую мы используем, обладает рядом преимуществ, которые позволяют нам получать необходимый высокий результат:

-

Сортировка выполняется сразу в двух режимах. Первый сенсор цветной, выполняющий трехцветовой анализ продукта. Второй сенсор – инфракрасный. На объект сортировки направляется ближний инфракрасный свет, который передает в компьютер информацию о наличии в нем отклонений в структуре (укусы насекомых, трещины, надколы и прочие), а затем отбраковывает их.

-

Фотосепаратор способен сортировать продукт по его форме и размеру. Для этого нужно предварительно засыпать приемлемые и неприемлемые образцы в аппарат для синхронизации для дальнейшей работы. Основные параметры сортировки: колотые, по выступам, по площади, по длине.

- Сортировка не вредит зернам. Подача зерен осуществляется по вибролотку из мягких материалов, что предотвращает возможные сколы зерна в процессе сортировки.

Все перечисленные преимущества мы уже успели оценить и надеемся, что удалось не только нам!

Заключение

Кофе – очень сложный и одновременно интересный продукт, способный каждый раз удивлять как его производителей, так и потребителей. Каждый этап создания продукта является пространством для дискуссий и поиска инновационных идей для улучшения качества. И этап сортировки не стал исключением. Только представьте, сколько времени и сил отнимает этот этап для того, чтобы мы с вами могли наслаждаться по истине замечательной чашкой кофе! И не менее интересно представить, как тяжела была эта работа до появления точных технологий. Также мы уверены в следующем: каждый из вас согласится с тем, что результат стоит потраченных сил, и вкус продукта превзошел все ожидания!